Il sistema di Gestione per la Qualità di Inarcassa

da parte del dott. Michele Intreccialagli,

Sales manager di DNV Business Assurance Italia,

al Presidente di Inarcassa arch. Giuseppe Santoro

e al Direttore Generale di Inarcassa, dott. Marco M. L. Mizzau.

L’implementazione del sistema di gestione della qualità di Inarcassa per la certificazione alla norma ISO 9001:2015.

L’avvio del percorso verso la Total Quality Management in sinergia con la trasformazione digitale di Inarcassa

IN SINTESI

Da sempre gli uomini e le organizzazioni si sono posti il problema di come realizzare prodotti o servizi e raggiungere i risultati desiderati per soddisfare una o più esigenze, ovvero con quale organizzazione, risorse, metodi e strumenti, in sintesi, con quale sistema di gestione.

Centralità del cliente e dei suoi bisogni; struttura organizzativa efficiente, snella e governata con responsabilità e attenzione a tutte le parti interessate, in una visione di rete e partnership con fornitori e istituzioni; miglioramento delle performance; miglioramento continuo e innovazione basati sul valore e lo sviluppo delle persone e sulla capitalizzazione delle esperienze e della conoscenza; sono solo alcuni dei contributi in termini concettuali che la “Qualità” ha apportato alla ricerca in tema di innovazione e di eccellenza nei sistemi organizzativi sia pubblici che privati per uno sviluppo sostenibile nel tempo. Sono i fattori che hanno consentito a molte imprese e organizzazioni pubbliche e private di avere successo e mantenere nel tempo un alto livello di competitività per la qualità dei loro prodotti o servizi, nonostante le varie crisi che si sono succedute a livello nazionale e mondiale.

In conformità alle linee guida del Piano industriale, nella prospettiva della ricerca di un miglioramento continuo nel tempo dell’organizzazione interna e del miglioramento dei servizi erogati ai propri iscritti, Inarcassa ha definito il modello di riferimento per il proprio Sistema di Gestione per la Qualità. Il Consiglio di Amministrazione, nel mese di luglio 2021, ha infatti approvato il documento sulla “Politica della qualità” attraverso il quale l’associazione ha deciso di adottare lo standard ISO 9001:2015.

INTRODUZIONE

Inarcassa non è nuova ai concetti della Qualità e alla strutturazione ed applicazione di un Sistema di Gestione per la Qualità secondo la Norma ISO 9001 e lo applica come strumento operativo del modello organizzativo.

Lo standard ISO 9001 è stato scelto volontariamente poiché favorisce, attraverso una solida impostazione del modello organizzativo, un forte orientamento alla qualità del servizio, ai fabbisogni ed aspettative dei clienti (intendendo per “clienti” gli iscritti oltre agli stakeholders istituzionali e non).

Le aspettative ed obiettivi del Sistema di Gestione per la Qualità (SGQ) sono in sintesi:

• miglioramento continuo dell’offerta di servizi e la soddisfazione degli iscritti;

• attenzione e orientamento alle evoluzioni del contesto e delle aspettative delle parti interessate;

• organizzazione per processi, riduzione delle ridondanze, ottimizzazione delle risorse, individuazione e gestione dei rischi associati ai processi del Sistema di Gestione, attraverso il contributo di tutto il Personale;

• miglioramento continuo del SGQ, un Sistema di Gestione “unico” e modulare” orientato alla compliance, ovvero alla definizione organica del quadro delle regole, dei metodi e delle attività operative.

Analizzeremo ora gli aspetti principali dello standard ISO 9001 e il percorso verso la qualità seguito da Inarcassa che ha visto, a novembre 2021, il rilascio della relativa certificazione da parte di un organismo esterno accreditato, in seguito alla rilevata conformità del sistema di gestione per la qualità ai requisiti della norma UNI EN ISO 9001:2015.

IL CONCETTO DI QUALITÀ

La parola qualità viene utilizzata frequentemente nel linguaggio comune e a questa sono attribuiti significati diversi. La qualità di un prodotto o servizio può essere percepita da un individuo in base a diversi fattori quali le aspettative legate al prodotto, i valori personali, le emozioni, la natura del prodotto, il contesto in cui si trova, ecc.

Non è pertanto facile trovare una definizione della qualità, si tratta infatti di un concetto sfuggente e molto complesso, costituito da un insieme di elementi semplici ma difficile da scomporre senza perderne l’elemento essenziale che è rappresentato dall’insieme stesso.

Qualità è un termine che viene utilizzato frequentemente ad indicare un livello elevato di soddisfazione per uno o più aspetti che riguardano la nostra vita, usato come sinonimo di eccellenza ma generalmente senza che gli venga associato un criterio di misura o valutazione. Con l’evoluzione e il progresso tecnologico le aspettative sulle caratteristiche dei prodotti e/o servizi si sono notevolmente differenziate, per cui se chiedessimo a persone diverse quali sono gli aspetti che definiscono per loro la qualità, otterremo risposte diverse in base alle esigenze e alle aspettative di ciascuno. Il concetto di qualità racchiude al suo interno sia il significato di caratteristica sia quello di valore. Questo duplice aspetto rende la qualità un concetto relativo.

La definizione delle norme ISO può aiutare a definire la qualità. La UNI EN ISO 8402:1995 definisce la qualità “come l’insieme delle proprietà e delle caratteristiche di un prodotto o servizio che conferiscono ad esso la capacità di soddisfare le esigenze espresse o implicite”. La UNI EN ISO 9000:2015 riprende questa definizione e la sintetizza così: “Qualità è il grado in cui un insieme di caratteristiche intrinseche di un oggetto soddisfa i requisiti1”.

Questa definizione introduce il concetto che le esigenze da soddisfare possono mutare in base alle situazioni, ai soggetti, al contesto ma devono comunque rispondere a delle specifiche. Il concetto di qualità non è pertanto statico ma tende ad evolversi nel tempo.

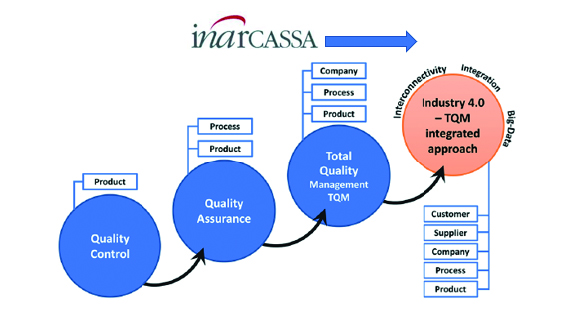

Nel corso del tempo il concetto di qualità ha subìto dei cambiamenti significativi, si è passati dal controllare la qualità, a fare la qualità fino a pianificarla, spostando l’obiettivo dall’assenza di difetti alla soddisfazione del cliente. L’evoluzione del concetto di qualità è accompagnata anche da un cambiamento di approccio la cui evoluzione permette di capire come l’attenzione si sia spostata dal controllo sul prodotto/servizio finale alla pianificazione della qualità intesa come un elemento essenziale che pervade l’intera organizzazione, e come in questo percorso si siano inserite le norme ISO 9000.

Ogni approccio ha fornito un contributo allo sviluppo dei moderni sistemi di gestione delle organizzazioni, lasciando traccia in quelli successivi che ne hanno valorizzato i punti di forza e sviluppato i punti deboli. In sintesi, gli approcci che si sono susseguiti nel tempo possono essere raggruppati nelle seguenti categorie:

1. Approccio correttivo o di controllo, nel quale venivano fatte delle verifiche per identificare e scartare i prodotti difettosi; si cercava di controllare le attività per accertarsi che il livello di qualità risultasse accettabile.

2. Approccio preventivo, nel quale era previsto non solo il controllo dei prodotti ma anche la gestione dei processi produttivi e delle risorse secondo il principio per cui agire a monte riduce i rischi di errore.

3. Approccio proattivo, con il quale oggi si cercano di migliorare i processi organizzativi nell’ottica del miglioramento continuo.

EVOLUZIONE DEGLI APPROCCI ALLA QUALITÀ

L’approccio “artigianale”

L’approccio più antico e ancora oggi più diffuso nel fare qualità è il modello cosiddetto artigianale (é il caso delle piccole imprese industriali oppure di molte altre attività svolte da piccoli gruppi operanti nel cosiddetto terzo settore, del piccolo commercio, delle attività artistiche e degli studi professionali e in molte unità della PA).

Le attività sono svolte in modo informale in base alle capacità e professionalità degli operatori seguendo regole e prassi tacite, non scritte, trasferibili solo con un periodo di affiancamento dell’allievo al maestro diffuse per tradizione nei vari settori. Tra gli aspetti positivi di questo approccio si evidenzia l’ambiente motivato, la polifunzionalità degli operatori, l’azione diretta di coordinamento e spesso di esecuzione dei lavori da parte del più esperto, maestro o artista (oggi “imprenditore”, il professore universitario o il primario in una clinica, il capo ufficio di una unità amministrativa, il professionista o il responsabile di un gruppo con i suoi stretti collaboratori), che supporta gli operatori e ne coordina e guida, per quanto necessario, il lavoro.

Punto principale di questo approccio è la fidelizzazione del cliente con il quale “l’artigiano” intrattiene direttamente i rapporti, dalla definizione delle caratteristiche che dovrà avere il prodotto/servizio alle eventuali fasi intermedie di aggiustamento e/o modifica, sino alla consegna. Il controllo della qualità è in process, effettuato dagli stessi operatori e sul prodotto/servizio finito, verificandone spesso in contradditorio con il cliente le prestazioni funzionali, in modo informale e senza particolare strumentazione o specifiche di riferimento. In questa situazione l’azione di sistema è svolta dall’artigiano e/o dal gruppo e dalle conoscenze implicite condivise. Ulteriori elementi di attenzione da considerare ed imitare anche oggi sono il forte spirito di squadra e la grande motivazione insiti nell’approccio artigianale, che se integrati da un minimo livello di strutturazione e codifica, fanno di questo approccio in molti casi la soluzione giusta per essere vincenti.

L’approccio “Industriale” (Quality Control)

La rivoluzione industriale ha contribuito a spostare l’attenzione sulla qualità da valore generale ad attributo e caratteristica specifici di un prodotto industriale, specialmente pensato e realizzato per il grande consumo. Dalla rivoluzione industriale e dal conseguente sistema di produzione di massa affermatosi nel periodo che va dagli anni ‘20 ai primi anni ’60, deriva l’approccio alla gestione della qualità che va sotto la denominazione di Controllo Qualità di prodotto (CQ) ed è considerato il primo livello di applicazione della qualità.

L’aspetto che caratterizza questo approccio consiste nel fatto che il controllo della qualità viene esercitato prevalentemente, se non in modo esclusivo, con misure effettuate direttamente sul prodotto e sulle parti o sui materiali che lo costituiscono. In questa fase di sviluppo della domanda-offerta, le caratteristiche finali del prodotto sono determinate dal produttore in modo prevalentemente autoreferenziato a causa della sostanziale impossibilità di scelta del cliente.

L’organizzazione del lavoro prevede che il materiale non conforme sia separato da quello conforme alle specifiche in punti definiti lungo l’intero processo. I controlli (ispezioni) non sono effettuati dalla stessa persona che esegue l’attività produttiva e in definitiva l’operatore si focalizza solo sulla propria attività perdendo il controllo complessivo della qualità. I principi alla base di questo approccio continuano ancora oggi ad avere una loro diffusione in quelle situazioni non particolarmente competitive, che consentono a chi produce o fornisce un servizio, un comportamento orientato al prodotto/servizio finale (product out), determinando più o meno a proprio piacimento le caratteristiche e gli attributi che un prodotto o un servizio devono avere (come si può trovare oggi, ad esempio, in varie PA).

L’approccio “Quality Assurance”

Per sopperire ai limiti di un approccio cosi specificatamente limitato alla produzione, inadatto a dare risultati rispondenti agli obiettivi nei casi di prodotti complessi con particolari esigenze di sicurezza e affidabilità, dove gli aspetti progettuali e documentali e quelli gestionali e organizzativi sono rilevanti, si è sviluppato a partire dagli anni ’60 nell’ambito della produzione prototipica dei settori militare, aerospaziale, nucleare e petrolchimico, il primo vero approccio di Sistema denominato “Quality Assurance” (QA) poi diffusosi in tutto il mondo in tutti i settori quindi anche nei prodotti di largo consumo e nei servizi.

È il primo vero approccio di sistema alla gestione della qualità seppure limitato solo ai processi che direttamente o indirettamente potevano garantire che un prodotto o servizio fosse rispondente alle esigenze del cliente.

L’introduzione dei metodi della QA ha costituito una tappa molto importante dal punto di vista industriale in quanto oggi praticamente tutte le organizzazioni, in ogni parte del mondo, devono confrontarsi con il problema della qualifica o della certificazione dei loro Sistemi produttivi a fronte di determinate prescrizioni (per esempio il modello ISO 9001).

Il significato di assurance può essere tradotto come capacità di dare confidenza a tutte le parti interessate che il prodotto o servizio risponde a quanto richiesto o prescritto attraverso un insieme di attività “pianificate e sistematiche”, ovvero stabilendo preventivamente i metodi (procedure) gestionali e tecnici da applicare sulla base di una idoneità nota e dimostrabile obiettivamente. Questa pianificazione e sistematicità (applicazione del ciclo Plan-Do-Check- Act di Deming) non è applicata solo ai processi produttivi.

Si allarga, infatti, ai processi organizzativi definendo minuziosamente “chi fa che cosa”. Tutte le attività (processi) sono oggetto di pianificazione e programmazione.

Per sistematicità si intende che nello svolgere le proprie attività ogni operatore deve usare i metodi ed attenersi ai comportamenti prefissati, perché, fino a prova contraria, questi sono la regola alla quale ci si deve assolutamente riferire perché garantita, assicurata dal “know-how”, dai relativi programmi di addestramento e di sviluppo e da un adeguato grado di consapevolezza per tutte le posizioni critiche, due altri aspetti di forte innovazione della QA rispetto al CQ di prodotto.

I primi metodi che determinavano come sviluppare un sistema di QA erano contenuti in standards e normative dei settori citati (emesse dagli enti committenti statunitensi, inglesi o norvegesi supportati da norme emesse dalla NASA, dal Department Of Defense USA come Military Std, dall’ANSI, dal BSI, dal DNV norvegese) ed erano principalmente utilizzate nei settori prototipici fortemente regolamentati per motivi di sicurezza e affidabilità, ma gradualmente trainate principalmente dalle imprese che operavano in tali settori; furono utilizzati anche, per similitudine, in altri settori di produzione, in particolare in quelli dei beni di consumo.

La normativa ISO, rispondendo a questa crescita di interesse delle imprese unitamente a fenomeni di crescenti esigenze di competitività dei mercati, di complessità organizzativa, progettuale e tecnologica, di diffusione delle informazioni, di internazionalizzazione delle aziende e di abbattimento delle frontiere doganali in atto nel mondo industrializzato negli anni ’70-’80, ne adottò i principi e i metodi, trasferendoli in una serie di normative emesse come serie ISO 9000.

Il set normativo è stato emesso, in prima edizione, nel 1987 ed è costituito da una norma base che fornisce i concetti fondamentali, i principi e le definizioni per i sistemi di gestione della qualità, l’ISO 9000, una di Assicurazione-Garanzia della Qualità, la ISO 9001, mutuata dalla QA di origine nucleare-militare, che specifica i requisiti di un sistema di gestione per la qualità ed infine la 9004, più generale di gestione della qualità in linea con i principi di Total Quality Management (TQM) e costituisce un complemento della norma precedente. In particolare, mentre la ISO 9001 è focalizzata sull’infondere fiducia nei prodotti e servizi di un’organizzazione, la ISO 9004 costituisce un complemento della norma precedente ed è focalizzata sull’infondere fiducia nella capacità di un’organizzazione di conseguire un successo durevole e tratta il miglioramento sistematico delle prestazioni complessive dell’organizzazione.

Alla fine del secolo viene emesso il pacchetto nella struttura attuale, destinato a guidare lo sviluppo di sistemi di gestione per la qualità negli anni 2000, denominato appunto ISO Vision 2000, poi, denominato nell’ambito della filosofia di armonizzazione della CE di regole e comportamenti, in EN 9000. Ogni Stato aderente ha poi avuto il compito di importare nel proprio sistema normativo il pacchetto ISO traducendolo nella propria lingua. L’adozione nei paesi della comunità del pacchetto ISO, sviluppato per essere adottato in tutti i paesi aderenti a questa Organizzazione (praticamente tutti i Paesi industrializzati e quelli in via di sviluppo) nell’ambito dell’armonizzazione CE di regole e comportamenti, ha così determinato che nel mondo, esiste un solo pacchetto normativo di riferimento per la gestione della qualità in qualsiasi tipo di organizzazione o di attività, servizi compresi.

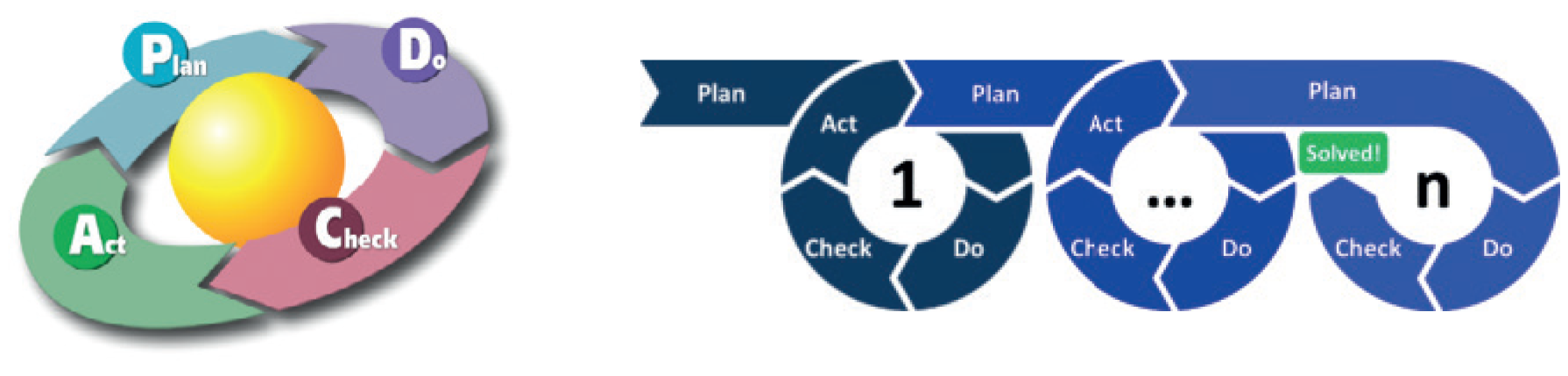

LA RUOTA DI DEMING E IL CICLO PDCA

Sul finire degli anni Cinquanta i giapponesi realizzano che fare prodotti di qualità non può significare semplicemente collaudare, sia perché ciò avviene con ispezioni successive al processo, quindi, a quel punto con la sola possibilità di scartare i pezzi difettosi, sia perché, in tale logica, aumentare la qualità avrebbe significato aumentare le ispezioni e di conseguenza aumentare i costi. “Sprechi” e “maggiori costi” erano vocaboli non in sintonia con il significato di qualità così come da loro ricercato. Si affidarono, perciò, ad esperti americani tra i quali W.E. Deming. Egli introdusse in Giappone uno strumento chiamato, per l’appunto, ruota di Deming, diventato in seguito fondamentale per assicurare un progressivo miglioramento della qualità.

L’obiettivo di Deming era di riapplicare il metodo scientifico ai processi aziendali. L’approccio di Deming non riguarda solo il miglioramento dei processi, ma può anche riguardare il miglioramento di un’intera organizzazione in generale.

Questo strumento parte dall’assunto che, per il raggiungimento del massimo della qualità, è necessaria la costante interazione tra ricerca, progettazione, produzione e vendite. Per migliorare la qualità e soddisfare il cliente, le quattro fasi devono ruotare costantemente, tenendo come criterio principale la qualità.

In seguito, il concetto di far girare costantemente la ruota di Deming per generare miglioramento continuo fu esteso a tutte le fasi del management e i quattro stati della ruota corrisposero a precise attività.

I giapponesi hanno reinventato la ruota di Deming e l’hanno chiamata ciclo PDCA, costituendo un metodo da applicare a tutte le fasi e a tutte le situazioni.

II ciclo di Deming (o ciclo di PDCA, acronimo dall’inglese Plan-Do-Check-Act, in italiano “Pianificare- Fare-Verificare-Agire”) è un metodo di gestione iterativo in quattro fasi utilizzato per il controllo e il miglioramento continuo dei processi e dei prodotti. La sequenza logica dei quattro punti ripetuti per un miglioramento continuo è la seguente:

• P - Plan. Pianificazione: stabilire gli obiettivi e i processi necessari per fornire risultati in accordo con i risultati attesi, attraverso la creazione di attese di produzione, di completezza e accuratezza delle specifiche scelte. Quando possibile, avvio su piccola scala, per verificare i possibili effetti.

• D - Do. Esecuzione del programma, dapprima in contesti circoscritti. Attuare il piano, eseguire il processo, creare il prodotto. Raccogliere i dati per la creazione di grafici e analisi da destinare alla fase di “Check” e “Act”.

• C - Check. Test e controllo, studio e raccolta dei risultati e dei riscontri. Studiare i risultati, misurati e raccolti nella fase del “Do” confrontandoli con i risultati attesi, obiettivi del “Plan”, per verificarne le eventuali differenze. Cercare le deviazioni nell’attuazione del piano e focalizzarsi sulla sua adeguatezza e completezza per consentirne l’esecuzione. I grafici dei dati possono rendere questo molto più facile, in quanto è possibile vedere le tendenze di più cicli PDCA, convertendo i dati raccolti in informazioni. L’informazione è utile per realizzare il passo successivo: “Act”.

• A - Act. Azione per rendere definitivo e/o migliorare il processo (estendere quanto testato dapprima in contesti circoscritti all’intera organizzazione).

Richiede azioni correttive sulle differenze significative tra i risultati effettivi e previsti. Analizza le differenze per determinarne le cause e dove applicare le modifiche per ottenere il miglioramento del processo o del prodotto. Quando un procedimento, attraverso questi quattro passaggi, non comporta la necessità di migliorare la portata a cui è applicato, il ciclo PDCA può essere raffinato per pianificare e migliorare con maggiore dettaglio la successiva iterazione, oppure l’attenzione deve essere posta in una diversa fase del processo.

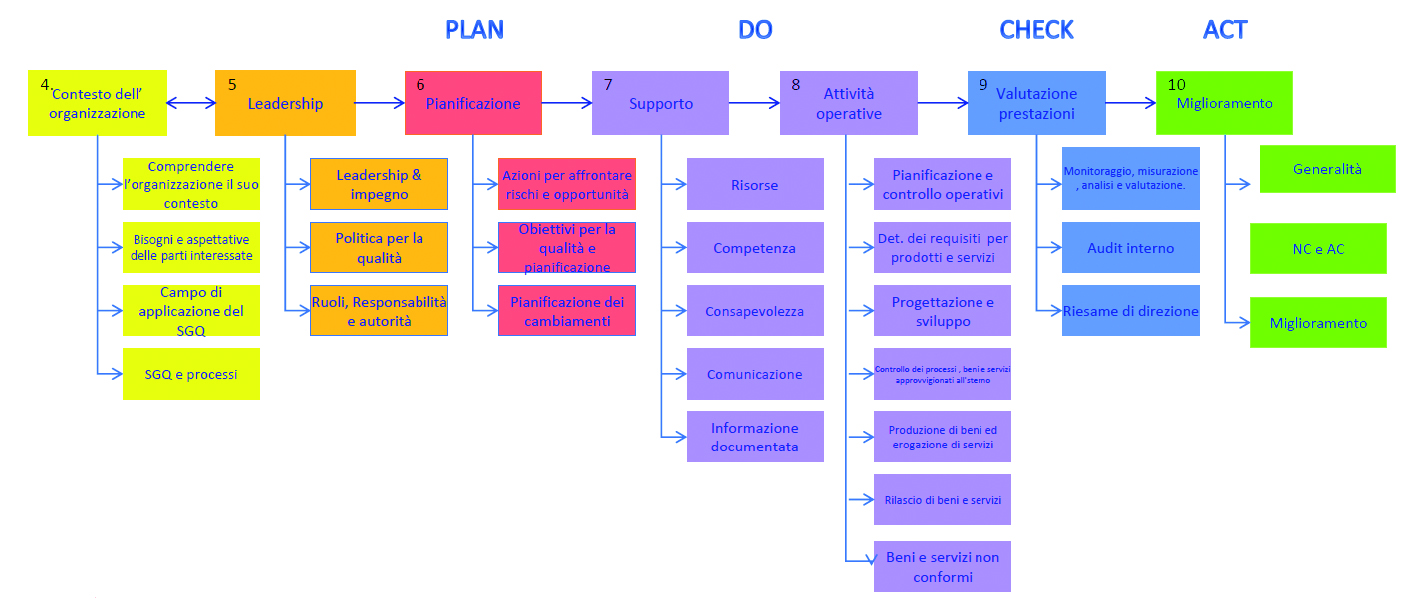

LA NORMA ISO 9001:2015

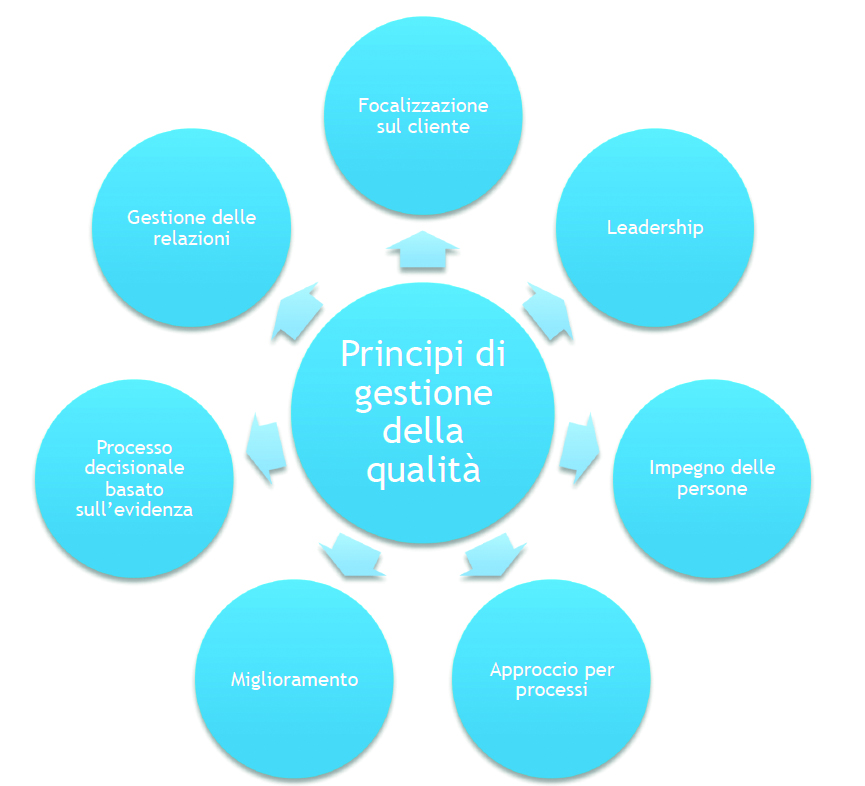

La versione attuale della norma ISO 9001 si basa sui principi di gestione per la qualità descritti nella ISO 9000: adotta una struttura cd. di Alto Livello (H.L.S. High Level Structure). Un metodo standardizzato per l’elaborazione di tutte le ISO sui sistemi di gestione tesa a garantirne la compatibilità ed integrabilità.

Tutte le norme devono avere una struttura generale composta da un’introduzione e 10 capitoli, 21 termini comuni e definizioni di base. Sono individuati dei capitoli specifici per ogni disciplina:

• Scopo e il campo di applicazione (cap. 1);

• Riferimenti normativi (cap. 2);

• Termini e le definizioni (cap. 3);

mentre i restanti capitoli hanno la stessa struttura per tutti i sistemi di gestione.

La norma utilizza l’approccio per processi che incorpora il Ciclo PDCA e il Risk Based Thinking (RBT).

della ISO9001:2015 nelle organizzazioni

L’approccio per processi permette ad un’organizzazione di pianificare i propri processi e le loro interazioni mentre Il ciclo PDCA permette all’organizzazione di assicurare che i propri processi siano dotati di risorse e gestiti, e che le opportunità di miglioramento siano determinate. L’RBT permette all’organizzazione di determinare i fattori che potrebbero far deviare i suoi processi e il suo sistema di gestione per la qualità dai risultati pianificati, di mettere in atto controlli per minimizzare gli effetti negativi e massimizzare le opportunità, quando esse si presentano.

La sequenza dei successivi capitoli dal 4° a 10° si basa sul citato ciclo PDCA.

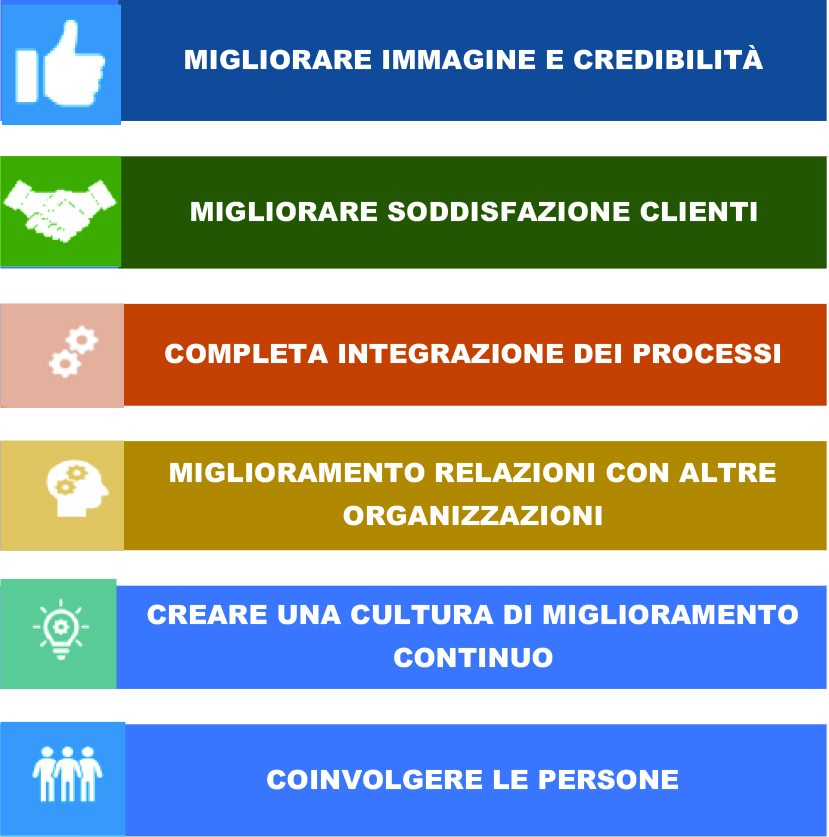

Un’organizzazione può trarre numerosi vantaggi dalla certificazione di un Sistema di Gestione per la Qualità ISO 9001:2015. Nella figura 4 ne sono indicati i più rilevanti. A questi si è aggiunto un ulteriore vantaggio atteso che l’adozione dello standard ISO 9001 è considerato tra gli elementi premianti per il riconoscimento di Inarcassa come stazione appaltante dalla normativa sugli appalti pubblici.

L’APPROCCIO “TOTAL QUALITY MANAGEMENT”

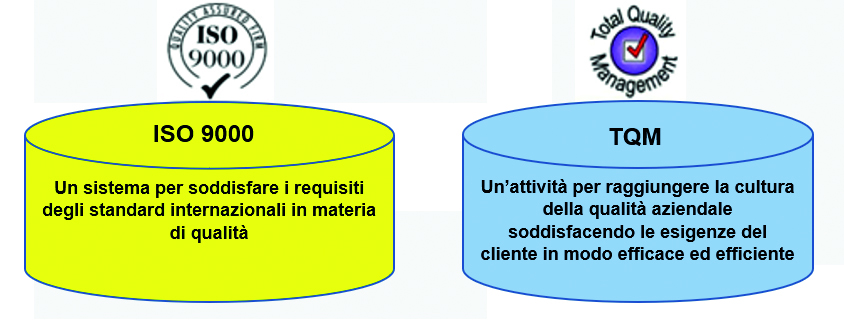

Per sopravvivere in un ambiente altamente competitivo ed in continua evoluzione, realizzare un SGQ, basato sullo standard ISO 9001, non è sufficiente anche se ha come obiettivi quelli di soddisfare il cliente ed evitare le non conformità di prodotto/servizio.

Risulta necessario, invece, un approccio proattivo dove l’SGQ è guidato dal cliente e risponde rapidamente ai cambiamenti dell’ambiente circostante.

In parallelo alla grande diffusione della QA e della Certificazione si ha lo sviluppo della cosiddetta Qualità Totale o meglio del Total Quality Management.

Si tratta di un modello organizzativo adottato da tutte le aziende leader mondiali che rappresenta una svolta importante nella gestione della qualità. Il termine “Qualità totale” deriva in realtà da una errata traduzione dell’inglese “Total quality management”:

tale locuzione sarebbe da tradurre come ‘Gestione totale della qualità’ (ovvero la qualità va tenuta in considerazione in ognuno dei suoi molteplici aspetti) e non ‘Gestione della qualità totale’, che di per sé non ha significato. Tuttavia, tale espressione è ormai invalsa nell’uso quotidiano.

TOTAL - La qualità deve essere totale, ovvero deve permeare tutta l’organizzazione e tutte le persone in essa operanti; l’organizzazione viene vista come un sistema aperto in continuo scambio;

QUALITY - Qualità nel lungo periodo senza trascurare l’esigenza di ottenere livelli minimi di qualità nell’immediato;

MANAGEMENT - Per essere applicato, il TQM ha bisogno di una leadership coinvolta che creda nella sua efficacia, che sia disposta ad investire nelle Risorse Umane e ad applicare costantemente i principi del TQM.

Secondo questo approccio, nato in Giappone e poi diffuso negli Stati Uniti e nel mondo, tutta l’impresa deve essere coinvolta nel raggiungimento dell’obiettivo (mission). Ciò comporta anche il coinvolgimento e la mobilitazione dei dipendenti e la riduzione degli sprechi in un’ottica di ottimizzazione degli sforzi. In Giappone i metodi presero corpo in un modello denominato negli anni ’80 Company Wide Quality Control ovvero applicare i principi del controllo di processo di Deming a tutti i processi di un’azienda.

Toyota fu senza dubbio una delle prime aziende a prendere a cuore gli insegnamenti del pioniere americano della qualità, W. Edwards Deming, che insegnò come, in un tipico sistema aziendale, esaudire e superare le richieste dei clienti fosse responsabilità di tutti i dipendenti. Fu così che sulla scia di Toyota numerose aziende giapponesi misero in atto un approccio manageriale centrato sulla Qualità e basato sulla partecipazione di tutti i membri di un’organizzazione allo scopo di ottenere un successo di lungo termine attraverso la soddisfazione del cliente e l’ottenimento di benefici che vadano a vantaggio dei lavoratori e della società.

La solida tradizione industriale e il notevole background culturale unitamente alle forti esigenze di competitività e ai bisogni impellenti di ricostruzione post-bellica, hanno consentito al Giappone di sviluppare più rapidamente quei nuovi modi di concepire l’attività industriale che oggi sono un “must” per ogni settore e per ogni attività.

Per ridurre i prezzi e dare più qualità occorre ridurre i costi in tutte le attività/processi dell’azienda applicando i principi del controllo di processo del PDCA che riduce al minimo gli sprechi e attiva processi di miglioramento continuo.

Il presupposto fondamentale, necessario per comprendere le basi concettuali del modello CWQC, riguarda soprattutto il cambiamento degli obiettivi.

Da un prodotto sufficientemente buono (massimo livello accettabile di difetti, numero limitato e standardizzato di tipi di prodotti) ad un prodotto e a una produzione in continuo miglioramento, per la diminuzione dei difetti, delle scorte, dei costi, l’aumento della produttività e dei tipi di prodotto, e la maggiore offerta al mercato, sia in termini di caratteristiche che di varietà di scelta, di velocità di risposta e di rispetto dei tempi di consegna. Un mercato dinamico e competitivo richiede un’azione continua di miglioramento, strettamente legata al coinvolgimento personale degli addetti, tramite la gratificazione e il rispetto dell’elemento umano. Se in azienda non c’è motivazione, lo spirito di una squadra unita e affiatata, persone gratificate, non ci può essere azione di miglioramento continuo. Un Sistema di produzione, efficiente ed efficace, dinamico, è l’unica risposta possibile per affrontare un mercato competitivo.

Il Total Quality Management può essere visto come un sistema integrato costituito da una parte di teoria e una parte fondata su una serie di pratiche che enfatizzano l’impegno del top management, l’attenzione al cliente, le buone relazioni con i fornitori, l’utilizzo del benchmarking per migliorarsi, la formazione continua, una grande attenzione ai lavoratori, la riduzione dei difetti fino a tendere alla loro scomparsa definitiva e un buon utilizzo delle tecniche di misurazione della Qualità. L’approccio TQM prevede:

• un forte orientamento al cliente;

• un metodo basato su un impegno di lungo termine per un miglioramento costante dei processi;

• una forte leadership della Direzione, accompagnata dal suo coinvolgimento nell’applicazione della metodologia;

• un ruolo centrale svolto dal top management a cui è affidata la responsabilità di stabilire e migliorare il sistema;

• un miglioramento continuo delle performance a tutti i livelli e in tutte le aree aziendali.

Rispetto a un tradizionale Sistema Qualità adottare il Total Quality Management come filosofia di vita dell’azienda comporta sicuramente alcuni vantaggi:

• con un approccio TQM un’azienda riesce meglio a focalizzarsi sulle esigenze del cliente e sulla soddisfazione percepita, piuttosto che su dettagli tecnici;

• attraverso un profondo cambiamento culturale e attitudinale e la promozione del lavoro di gruppo (team-working), oltre che di una cultura del lavoro partecipativo, i membri dell’organizzazione si pongono come obiettivo quello di far arrivare la propria Qualità al top management;

• l’adozione di questa metodologia implica la necessità di canalizzare tutte le proprie forze verso l’obiettivo comune di realizzare processi e procedure tesi al raggiungimento delle performance migliori. Non potendosi, tuttavia, raggiungere immediatamente livelli elevati di standard qualitativi, il Total Quality Management si concentra su una pianificazione sistematica di lungo termine e su un approccio strategico.

• adottando questa tecnica, gli addetti ai lavori sono portati a esaminare con spirito critico tutti i processi per rimuovere gli sprechi e le attività che non forniscono valore aggiunto. Ne consegue che questo sforzo continuo verso il miglioramento aiuta a ridurre i costi, ad aumentare la sicurezza e a migliorare la gestione generale del lavoro;

• secondo la logica TQM confrontarsi con organizzazioni migliori della nostra porta inevitabilmente a interrogarsi relativamente alle attività della concorrenza e all’elaborazione di strategie efficaci per contrastarla;

• il Total Quality Management, inoltre, aiuta a sviluppare buoni processi comunicativi e ad impostare un “buon lavoro”.

Un’azienda che intraprende la strada della Qualità totale ha davanti a sé due possibilità di scelta: modificare i sistemi oppure modificare la cultura. L’intervento sui sistemi implica il rispetto dei requisiti fissati dallo standard ISO 9001, attraverso documentazione sistematica e monitoraggio continuo. L’intervento sulla cultura implica invece la definizione di una “missione aziendale” e di alcuni “valori guida”, che stimolino un atteggiamento nuovo verso il lavoro e verso i clienti, in altre parole di una cultura della qualità nell’organizzazione.

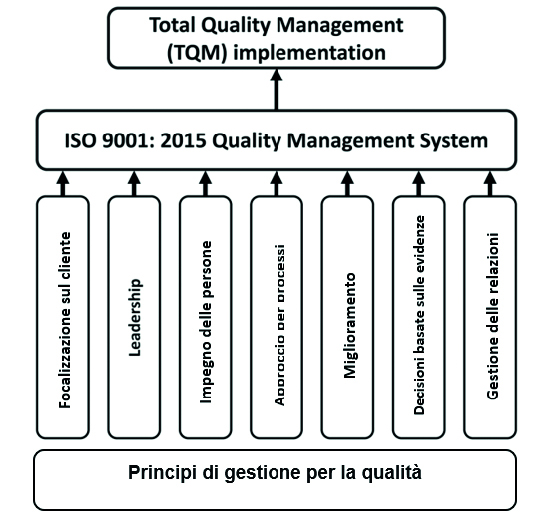

TQM è una filosofia che si basa sul miglioramento continuo. L’adozione della ISO 9001 è pertanto la base di partenza per lo sviluppo di un sistema di Total Quality Management. Dove la 9001 è ben applicata si è già fatto il 75% del lavoro che occorre per implementare il TQM. I requisiti alla base del TQM rappresentano qualcosa in più rispetto alla norma ISO 9001, richiamando, piuttosto, i suggerimenti che ritroviamo nella ISO 9004. Le organizzazioni possono pertanto utilizzare un sistema TQM all’interno del framework ISO 9000.

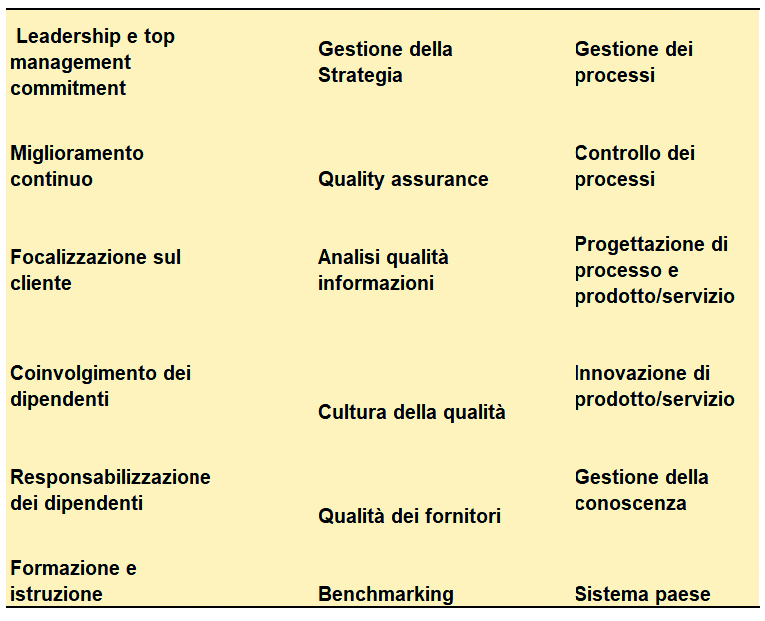

Non esiste un approccio esplicito ed universale per implementare un TQM; tuttavia, da quando è stata introdotta la filosofia del TQM sono state sviluppate molte ricerche e studi per supportare le organizzazioni nella sua implementazione, tra queste si possono citare i ricercatori indiani Anil A. P. e Satish K.P. che nel 2016 hanno individuato i seguenti 18 fattori critici di successo.

La ISO 9001:2015 ne recepisce la quasi totalità nell’ambito dei sette principi definiti nella ISO 9000.

Ad esempio, il principio dell’Approccio per processi della ISO è riferito anche ai fattori critici di successo del TQM relativi ai processi (Gestione dei processi, Controllo dei processi, Progettazione processo -prodotto/ servizio) e così gli altri.

Le aziende che hanno saputo realizzare con successo la qualità totale confermano che essa richiede un cambiamento culturale a tutti i livelli, per il quale possono essere necessari anni.

All’inizio degli anni ‘90, il nostro paese subì una vera e propria invasione dei concetti e delle “filosofie” del modello CWQC giapponese. L’approccio e i metodi erano e sono veramente straordinari per contenuto di innovazione, per la gestione di un’organizzazione e per la capacità effettiva di portare al successo un’impresa.

Diversamente dalla QA, dove nonostante tutto sono state moltissime le imprese che ne hanno applicato e continuano ad applicarne seriamente i principi e le tecniche, la diffusione degli approcci giapponesi è stata, in grande maggioranza, contenuta in termini sia di reale estensione a tutta l’azienda che di numero di aziende effettivamente coinvolte, ma soprattutto sporadica, ovvero, dopo qualche anno di grande entusiasmo abbandonata.

Quello che invece ha avuto e continua ad avere uno sviluppo importante seppur contenuto sono quelli che nel nostro viaggio della storia della qualità rappresentano gli sviluppi più recenti ovvero quello del TQM.

Il Total Quality Management (TQM), ovvero gestione totale (o globale) per la qualità, ha rappresentato e rappresenta, in estrema sintesi, l’evoluzione occidentale dei concetti del CWQC giapponese, applicato ad aziende inizialmente di grandi dimensioni e ad impronta industriale e manifatturiera, poi anche a medie e piccole imprese e ad organizzazioni pubbliche o private operanti nel settore dei servizi.

Il TQM fu considerato in molti Paesi dell’Occidente come il modello i cui principi e i metodi applicativi potevano consentire di aumentare il livello di competitività di un’impresa e lo adottarono come elemento base di una nuova strategia industriale a livello paese per innalzare la competitività dell’intera nazione attraverso vere e proprie campagne nazionali. Anche in Italia questi metodi ebbero ampia diffusione negli anni ’90 attraverso innumerevoli libri, articoli, convegni, seminari, corsi di formazione e documenti vari. Molte organizzazioni, prevalentemente industriali e di grande dimensione, ne adottarono il modello e gli strumenti applicativi, anche per i limiti effettivi che la Quality Assurance, se applicata correttamente, presentava per lo sviluppo della competitività di un’impresa.

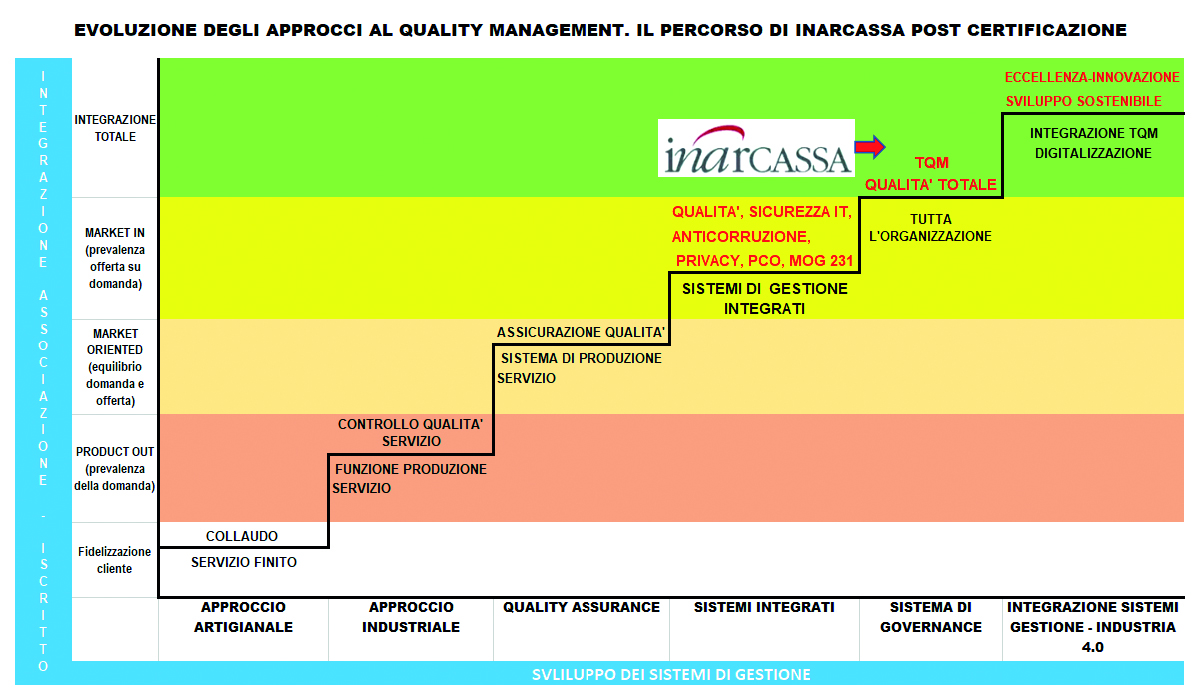

Nel grafico della figura 8, sull’asse x è riportato lo sviluppo dei vari approcci alla gestione della qualità mentre sull’asse delle ordinate è riportato il livello di integrazione organizzazione-mercato di riferimento.

Al fine di conseguire i vantaggi del TQM il percorso di implementazione del sistema di gestione della qualità di Inarcassa prevede l’implementazione dei sistemi di gestione integrati (ad esempio la prossima possibile certificazione alla ISO 27001 in ambito di sicurezza informatica e l’implementazione del Modello Organizzazione e Gestione 231) e il progressivo approccio verso un sistema di Total Quality Management supportato dagli obiettivi previsti nel Piano Industriale 2020-2025 con particolare riferimento al processo di trasformazione digitale di Inarcassa, alla gestione del capitale umano indirizzato alla promozione dell’innovazione e allo sviluppo delle risorse, alla politica di sostenibilità nell’ambito degli investimenti finanziari e del progetto Inarcassa Green e al Piano di comunicazione integrata.

LA TRASFORMAZIONE DIGITALE DI INARCASSA, UN FATTORE ABILITANTE PER L’IMPLEMENTAZIONE DEL TOTAL QUALITY MANAGEMENT

La rapida espansione del Total Quality Management (TQM) è stata una risposta alle sfide poste dall’aumento dei livelli di concorrenza nel mercato globale e dall’accresciuta attenzione alle questioni di pianificazione, assicurazione, controllo e miglioramento della qualità. Attualmente, l’ingresso nell’era digitale e l’avanzamento della vita umana in ogni campo influenzano lo sviluppo del TQM attraverso la diversificazione delle tecniche e delle applicazioni di “Industria 4.0”.

L’Industria 4.0 è da alcuni anni al centro della trasformazione economica in Italia e nel mondo. Nel nostro Paese è stato varato nel 2016 un piano governativo ad hoc che ha poi subito evoluzioni e revisioni: da Piano Industria 4.0 a Piano Impresa 4.0 fino al Piano Nazionale della Transizione 4.0. Durante la pandemia da Covid-19 l’Industry 4.0 e le tecnologie ad essa collegate si sono rivelate fondamentali per contrastare la crisi. A febbraio 2021 il Presidente del Consiglio Mario Draghi ha espresso la necessità di “estendere e rendere facilmente fruibile il piano nazionale della Transizione 4.0 per accompagnare la PA e le imprese nel processo di innovazione tecnologica e di sostenibilità ambientale”.

Industria 4.0 è un processo che scaturisce dalla quarta rivoluzione industriale e che sta portando alla produzione industriale del tutto automatizzata e interconnessa. Le nuove tecnologie digitali avranno un impatto profondo nell’ambito di quattro direttrici di sviluppo.

La prima riguarda l’utilizzo dei dati, la potenza di calcolo e la connettività, e si declina in big data, open data, Internet of Things, machine-to-machine e cloud computing per la centralizzazione delle informazioni e la loro conservazione.

La seconda è quella degli analytics: una volta raccolti i dati, bisogna ricavarne valore. Oggi si stima che solo l’1% dei dati raccolti venga utilizzato dalle imprese, che potrebbero invece ottenere vantaggi a partire dal “machine learning”, dalle macchine cioè che perfezionano la loro resa “imparando” dai dati via via raccolti e analizzati.

La terza direttrice di sviluppo è l’interazione tra uomo e macchina, che coinvolge le interfacce “touch”, sempre più diffuse, e la realtà aumentata.

Infine, c’è tutto il settore che si occupa del passaggio dal digitale al “reale” e che comprende la manifattura additiva, la stampa 3D, la robotica, le comunicazioni, le interazioni machine-to-machine e le nuove tecnologie per immagazzinare e utilizzare l’energia in modo mirato, razionalizzando i costi e ottimizzando le prestazioni.

Industria 4.0 si riferisce al nuovo sviluppo tecnologico avvenuto nel sistema produttivo industriale. Si è evoluto come risultato dell’integrazione nel sistema industriale di internet of things, Cyber-Physical System, Big data, Artificial Intelligence e Cloud computing.

Questa integrazione ha aiutato le nuove capacità a raggiungere un livello più alto di eccellenza, efficienza ed efficacia aziendale. La gestione della qualità totale (TQM) è un approccio manageriale per raggiungere un’eccellenza aziendale eccezionale.

Esistono diversi approcci per applicare i principi TQM a qualsiasi organizzazione. L’industria 4.0 potrebbe essere utilizzata come fattore chiave per il TQM, soprattutto integrando le sue tecniche con le migliori pratiche e principi del TQM (secondo la famiglia di standard ISO 9001:2015).

Il Piano Industriale 2020-2025 di Inarcassa ha recepito le principali linee guida in tema di digitalizzazione, innovazione e sicurezza della PA definiti ora anche nella specifica missione inserita nel Piano Nazionale di Ripresa e Resilienza (PNRR) e definisce le linee guida per la trasformazione di Inarcassa in una “nuova” Cassa digitale e sostenibile, una Cassa orientata alla creazione di valore per l’Associato.

Con l’approvazione del Piano dei Sistemi informativi 2021-2025 di Inarcassa è stata disegnata la roadmap del processo di Digital Trasformation finalizzato a realizzare un’amministrazione aperta, in grado di offrire servizi on line che possono essere fruiti in modalità self-service H24 e automatizzando e digitalizzando le operazioni ripetitive a basso valore aggiunto sfruttando tecniche di intelligenza artificiale e Robotic Process Automation. La programmazione prevede azioni di rinnovamento e digitalizzazione suddivise in 5 aree di riferimento: Applicazioni, Infrastruttura tecnologica, Data Management, Cybersecurity e Workplace service management.

IL CAMPO DI APPLICAZIONE DEL SISTEMA DI GESTIONE PER LA QUALITÀ DI INARCASSA

Inarcassa opera al fine di coniugare nel tempo il criterio di sostenibilità con quello di adeguatezza delle prestazioni. Per conseguire tale equilibrio Inarcassa uniforma il suo agire ad azioni ispirate sia alla garanzia inter/intra generazionale, sia all’impiego ottimale del risparmio previdenziale in un’ottica di ritorno di lungo periodo. È inoltre parte integrante della Missione l’offerta di servizi previdenziali ed assistenziali integrati, per soddisfare in modo sinergico e combinato i bisogni e le esigenze che si manifestano nelle diverse stagioni della vita degli Associati. Il SGQ si applica a tutta la struttura senza esclusione di attività.

Inarcassa si impegna a creare valore economico, sociale e culturale sostenibile nel tempo per i propri Iscritti, provvedendo ai compiti di previdenza e assistenza per gli Ingegneri ed Architetti Liberi professionisti.

La soddisfazione degli Iscritti costituisce il valore guida più importante di Inarcassa, perseguito attraverso l’ascolto costante, l’attenzione e la cortesia al fine di instaurare e mantenere con loro, e nel tempo, una relazione basata sulla fiducia reciproca. Il SGQ di Inarcassa si applica alle seguenti attività:

• Gestione delle iscrizioni, delle contribuzioni, della erogazione di prestazioni previdenziali e assistenziali e di servizi a sostegno della professione.

• Gestione del patrimonio finalizzata al perseguimento degli scopi dell’Associazione

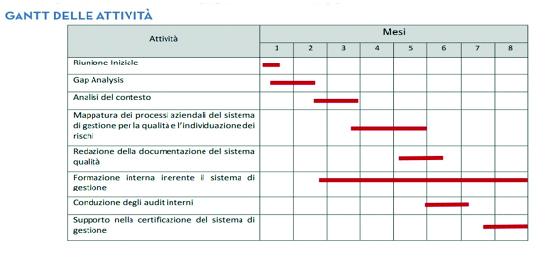

Le fasi del progetto di implementazione del SGQ di Inarcassa e la certificazione alla norma ISO 9001:2015

Il progetto ha avuto inizio a maggio 2020 con l’avvio di una gara per la selezione di un consulente per il supporto ad Inarcassa nell’implementazione del SGQ. A settembre 2020 la consulenza è stata aggiudicata alla società NIER Ingegneria SpA. Le attività sono iniziate a febbraio 2021 per terminare a ottobre 2021, nel rispetto dei tempi previsti del progetto.

In questa fase, con il supporto dei consulenti NIER (S. Battellini, R. Garulli, C. Colombo, B. Taraborelli, S. Chiesa) è stata realizzata una Gap analysis che ha evidenziato le attività necessarie per l’implementazione del SGQ in Inarcassa. In particolare, è stato necessario predisporre dei nuovi documenti quali la Politica della Qualità, il Manuale del SGQ, il Riesame della Direzione ed alcune Procedure. È stato inoltre formato il management (Dirigenti, Responsabili di Ufficio e Coordinatori di Area ed altre figure maggiormente coinvolte nell’implementazione dell’SGQ). Gli esiti della Gap analysis sono stati i seguenti:

1. Dalle verifiche effettuate è stato evidenziato un buon livello di adeguatezza del sistema di gestione qualità che disponeva già di alcune informazioni necessarie alla conformità alla norma;

2. I punti evidenziati come “GAP” sono stati per lo più riferiti a mancanze che si possono definire “fisiologiche” in quanto mancanti proprio per l’assenza iniziale di un sistema di gestione per la qualità conforme alla Norma UNI EN ISO 9001:2015 (ad esempio documento sulla Politica della qualità, Manuale Qualità, Riesame del SGQ, Procedure SGQ e Organizzazione ruoli per il SGQ);

Le successive fasi di sviluppo hanno permesso di colmare i punti mancanti al fine di raggiungere il completo soddisfacimento dei requisiti della Norma di riferimento.

Le attività successive alla Gap Analysis sono state, dunque, le seguenti:

• Approvazione del CdA di luglio 2021 della Politica della Qualità di Inarcassa;

• Redazione della documentazione SGQ necessaria (Manuale, Procedure, Riesame della Direzione);

• Integrazione della mappatura processi con i riferimenti allo standard ISO:

– Considerato l’elevato grado di maturità presente in Inarcassa nella metodologia utilizzata per le attività di risk management integrato orientato sui processi aziendali, fondata sul framework Enterprise Risk Management (ERM), è stato implementato il sistema informatico TeamMate+ utilizzato per le attività di risk assessment di tutti i sistemi di gestione (Piano di audit, Piano Anticorruzione, GDPR, Qualità, PCO Piano di Business Continuity) già in uso presso l’internal auditing, al fine di introdurre anche la valutazione delle opportunità miglioramento dei processi in conformità alla norma ISO 9001 e alla metodologia ISO 31000;

– individuazione di Key Performance Indicator per i processi dove non erano stati ancora predisposti tramite costituzione di un gruppo di lavoro composto da referenti delle direzioni/ funzioni.

• Avvio Audit interne sul SGQ;

• Formazione personale;

• Avvio procedura di selezione dell’Organismo di certificazione aggiudicata a luglio 2021 a DNV;

• La definizione dell’organizzazione del SGQ:

Consigliere Inarcassa

e Referente del CdA per l’SGQ

– Il CdA ad ottobre 2021, con l’approvazione dell’aggiornamento del Mandato all’Internal Auditing, ha previsto la costituzione di un’Area Gestione Qualità all’interno della Funzione di Internal Auditing con l’obiettivo di favorire la massima sinergia tra i diversi sistemi di gestione adottati dall’associazione e di razionalizzare i contributi apportati nelle attività di audit;

– Il CdA a dicembre 2021, al fine di favorire il massimo coinvolgimento dell’alta direzione al SGQ, ha istituito il Comitato Gestione Qualità composto in qualità di Referente del CdA dall’Ing. Silvia Fagioli, dal Direttore Generale e dal Responsabile della Funzione di Internal Auditing e dell’Area Qualità.

– Nomina da parte del Comitato Qualità dei “Referenti per la Qualità delle Direzioni/Funzioni. Il Comitato Gestione Qualità è responsabile delle seguenti attività:

• definire/aggiornare la Politica della Qualità da presentare all’approvazione del CdA;

• assicurare che gli obiettivi per la Qualità siano inseriti all’interno del Piano Industriale approvato dal CdA e monitorarne il raggiungimento con il supporto dell’Area Gestione Qualità;

• assicurare che il Sistema di Gestione della Qualità (SGQ) sia stabilito, attuato e mantenuto attivo in conformità alla norma fornendo tutte le risorse necessarie al suo funzionamento attraverso il Budget e l’attribuzione di risorse umane e strumentali;

• esaminare il documento sul Riesame della Direzione sul SGQ da presentare alla sottoscrizione del DG e supervisionare le azioni correttive e di miglioramento previste con il supporto dell’Area Gestione Qualità;

• favorire la comunicazione interna sull’importanza di una gestione efficace della qualità e sul rispetto della conformità ai requisiti del SGQ.

La verifica da parte dell’organismo di certificazione DNV è stata effettuata in 2 fasi:

• Il 28/09/2021, la c.d. fase “Stage 1” alla presenza di 1 Auditor, che ha effettuato una verifica Documentale e Preliminare allo scopo di valutare la completezza, la conformità e l’implementazione del sistema SGQ di INARCASSA ed autorizzare la successiva fase;

• Il 21-22/10/2021 la la c.d. fase “Stage 2”, alla presenza di 2 Auditor, che ha previsto una vera e propria verifica ispettiva su tutti i processi con lo scopo di valutare l’effettiva applicazione del SGQ di INARCASSA rispetto ai requisiti dello standard.

L’esito della verifica di DNV di ottobre è stato molto positivo atteso che non sono state emesse “Non conformità” e/o “Osservazioni”. Il risultato è ancora più lusinghiero considerato che si è trattato di una prima certificazione dove è piuttosto raro che non vengano effettuati dei rilievi da parte dell’Organismo di certificazione. A seguito di queste verifiche in data 25 novembre 2021 è stata rilasciata la certificazione del sistema di gestione della qualità (SGQ) di Inarcassa allo standard ISO 9001:2015.

Nel 2022 e 2023 saranno previste le attività di “Audit di sorveglianza” annuale da parte di DNV, che, oltre al mantenimento della conformità allo standard, verificheranno e attesteranno a tutti gli stakeholders, l’effettiva attuazione del miglioramento continuo richiesto dalla norma stessa, che Inarcassa ha assunto come impegno in numerosi e ambiziosi programmi e piani nelle diverse aree e processi, e attraverso lo sviluppo e adeguamento dei propri servizi agli associati. ■

1. Per requisiti si intendono le esigenze che i prodotti/ servizi devono soddisfare e possono essere di tre tipologie: espressi (quelli richiesti), cogenti (stabiliti dalla legge), impliciti (quelli presupposti e dati per scontato).

* Responsabile Funzione di Internal Auditing. <br>** Consulente e Auditor Senior Nier Ingegneria SpA.

tra quelli più cercati